矿山选矿设备润滑磨损状态智能分析技术

发布日期:15-12-31 11:03:02 浏览次数: 文章来源:Bpbp

分析研究矿山设备润滑磨损状态智能分析技术黄武新,刘细平(南方冶金学院机电分院,江西赣州341000)备状态监测的实际情况,研宄设备润滑磨损状态智能分析技术。

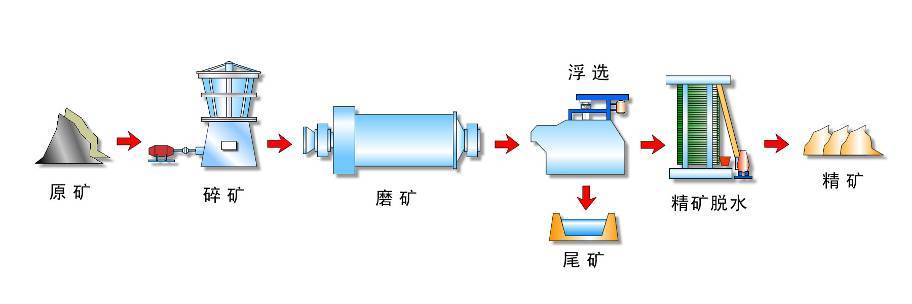

采选设备运行环境十分恶劣,润滑系统经常受到外界污染,直接危害机械设备的正常工作,润滑不良所造成的设备事故占有相当高的比例,因此对采选设备的润滑磨损状态进行监测是十分必要的。目前,采选设备向大型化、复杂化、自动化方向发展,仅靠传统的感官经验来判断设备的运行状况己远远不够,由于设备运动部件的失效往往是以磨损断裂形式存在,所以,从检测润滑油中磨损金属颗粒入手,能有效地监测设备的异常磨损情况。

德兴铜矿选矿设备状态监测中心己对该矿R球磨机、Y54旋回破碎机等百余台大型采选设备进行油样监测。为此,对该矿设备建立油品理化分析、油液光谱分析、油液铁谱分析以及润滑系统污染度检测的油液分析系统,是设备状态监测和故障诊断非常有效的方法。

1普通分析及其问题目前用于监测的常规分析、光谱分析方法是将测出的浓度与极限值即众多设备开始出现故障时的平均值进行比较,若超过极限值,则对设备发出润滑磨损警告ni.该方法在实践中存在如下问题;由于极限值是指设备发生故障时的平均值,故很容易产生疏忽和失误。因为极限值意味着某种设备己经损坏,当设备损坏到超过极限值时,己没有预测可言,而低于极限值时则疏忽了预测。

1普通分析及其问题目前用于监测的常规分析、光谱分析方法是将测出的浓度与极限值即众多设备开始出现故障时的平均值进行比较,若超过极限值,则对设备发出润滑磨损警告ni.该方法在实践中存在如下问题;由于极限值是指设备发生故障时的平均值,故很容易产生疏忽和失误。因为极限值意味着某种设备己经损坏,当设备损坏到超过极限值时,己没有预测可言,而低于极限值时则疏忽了预测。

由于频繁的加油换油,油中的元素浓度己不是真实的磨损记录(尤其对发动机而言)加油会降低元素的浓度,换油则使监测不能连续。因而在加油和换油时的损坏不易被发现。

有些故障只有一些轻微的磨损颗粒进入油中,如阀门异常即是此类例子,光谱分析的结果虽然正常,但是设备己经出现故障。

确定极限值需要花费较多资金、较长时间,而且不同单位的同一种设备,其极限值亦有差异。

综上所述,研究基于神经网络的油液分析技术不是以极限值为基础,而是利用每一台设备的历史数据作为训练样本建立诊断模型,利用该模型可以确定设备的润滑磨损状态,而设备的类型及加油、换油对此影响不大。

智能分析方法实施设备状态监测要解决两个关键问题3:①选择合适的特征参数,保证由这些特征参数组成的状态模式在表达空间中具有较好的可分性;②采用有效的信息融合技术将各个参数进行有机融合,找出参数表达空间到状态类别空间的映射关系。神经网络自适应模式识别技术是实现这种映射的有效工具,也是实现设备诊断智能化的重要途径之一。

利用BP网络(即神经网络中典型前向网络)进行状态监测的一般步骤如下。

通过检测和分析,抽取反映被检对象(设备、部件或零件等)的特征参数(如XI,X2,…,X*),组成网络的输入模式。

对被检对象的状态类别进行编码。例如,对于正常、状态1、状态2三种状态,可将期望输出编码为:正常(0,0),状态1(1,0),状态2(0,分析研宄进行网络设计,确定网络的总层数、各层单元数。输入层单元数由特征参数个数确定;输出层单元数由状态数和状态编码方式确定;隐层一般为一层即可,问题复杂时可取二层,隐层单元数的选取目前尚无理论依据,可根据经验和使用情况确定。

用各种状态样本组成训练样本集,对网络进行训练,确定连接权值。

用训练好的网络对待检对象进行状态识别,即把待检对象的特征参数作为网络输入,根据网络输出确定待检对象的状态类别。

为了不断提高网络的诊断性能,可把使用中发现的错误判断,按其实际输入和期望输出构成训练样本,加入训练样本集对网络进一步训练。由此,网络的性能将不断得到改善。

实例分析按照上述方法,在仔细研究了油样分析中常规分析、光谱分析的22个数据后,选择其中的7个参数作为网络训练和诊断的输入节点,分别为粘度、水份丨匕匚3和3:1,输出节点数为2,隐含节点数为15.现以选矿厂的4中碎圆锥破碎机作为研究对象,并以2002年的实测数据作为学习样本(见表1)采用BP改进算法进行训练,程序中对输入模式进行了归一化处理,学习率力=0.9,动量项a=0.7迭代次数《=2000,训练误差e=0.表1学习样本表取样时间润滑磨损状态粘度水份,%输出模式润滑异常润滑磨损异常正常磨损异常润滑异常润滑磨损异常正常训练后对表2中的5个样本进行检验,诊断结磨损状态一致(表2、3的取样时间为2002年)果见表3.结果表明,诊断结论与设备的实际润滑表2检验样本取样时间润滑磨损状态水份,%润滑磨损异常润滑异常润滑磨损异常正常4结束语在上述研究的基础上,采用VB6. 0结合SQL Server2000编写了一套设备智能油液分析系统。

通过近一年的现场使用表明,该方法用于润滑磨损技术改造2.23引锭平台同水平热顶铸造机的底座与结晶器的配合是顺利进行浇铸的一个重要因素,当底座上升时能顺利进入结晶器,在下降时不能发生偏移现象,这就要求引锭头与结晶器的配合对中程度要高。在改造中采用了圆型引锭头与结晶器的圆锥形下口配合对中方式,全部引锭头设计为“浮动”式,当底座上升、引锭头进入结晶器时,全部引锭头自动找正结晶器的中心进入结晶器,既提高了对中配合精度,又防止了开铸时的漏铝。较后由方形石墨环浇铸出方形截面的A356. 2铝合金铸锭。

底座与引锭架均为钢体结构的焊接件,重量约t,为安全起见,将引锭底座焊接成网格悬空形式,以便能顺利地将冷却水及可能漏出的铝液及时排入井水中。由于存在漏铝,每隔一段时间,必须抽干井水,进行繁杂的人工清理井中沉积铝渣、掉落的铝棒等工作。为简化清理工作,自制了一个带有漏水孔的特殊渣箱,放在井底,浇铸中产生的漏铝几乎全部落入渣箱,这样仅需定期将渣箱整体吊出清理即可,省去了抽水和人工清理工作。

铸造机的安装在井口四周预埋0mm钢板,找出铸井的中心十字线,将垫板装在井口预埋钢板上。

将井口钢架吊放在井口上,钢架中心十字线对准铸井的十字中心线,将井口钢架调至水平,垫板与井口架烧焊连接。

按要求安装减速器底座和水平滑轮架,浇灌混凝土14天后,安装引锭底座及钢丝绳,将引锭底座调至水平,保证4根钢丝绳的张力一致。

将预先连接在一起的铸造平台与引锭架吊放在井口架的倾动臂上,上升底座至刚好顶着引锭架后,拆开连接吊环用螺丝把铸造平台锁住在倾动臂上。

下降引锭架,倾翻开铸造平台,用长螺栓将引锭架锁在井内的底座上,取下4个定位环。

结束语河南豫晖重工通过多次试验,在做好铸造前的各项准备工作、加强润滑、准确掌握铸造起始时间、铸造速度、冷却强度等生产工艺参数的基础上,实现了顺利引锭,保证了整个铸造过程的顺利进行,从而解决了诸如“上吊”堵死、漏铝水、表面冷隔、拉裂、卷皮及铝棒弯曲等质量缺陷,铸造出了表面光滑、质量符合标准要求的A356. 2铝合金铸锭。产品远销美国、韩国等国外市场,得到了用户的认可,为企业创造了可观的经济效益。

诊断结果取样时间润滑磨损状态输出1输出2诊断结论润滑磨损异常润滑异常润滑磨损异常正常状态评定是可行的,有很好的实际意义。尤其对于工矿复杂的重要选矿机械设备,采取油液状态智能分析技术可以弥补普通分析的不足,防止误测、误判,从而提高状态监测、故障诊断和预测的可靠度。