高压辊磨机粉碎机理及应用特点

发布日期:15-04-14 08:41:05 浏览次数: 文章来源:Admin

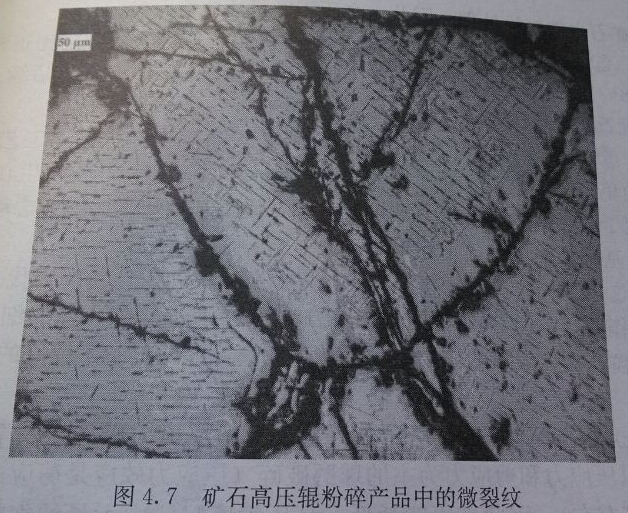

高压辊磨机技术的理论基础为料床粉碎理论,即物料不是在两棍子的工作面上作单个颗粒的破碎和粉磨,而是作为一层或一个料床得到粉碎。料床的形成,导致颗粒压迫其他临近的颗粒,直至其破碎、断裂,产生裂纹或劈开。该粉碎方式克服了传统破碎重点关注物料粒度上限的下降,即外力对大块颗粒的针对性破碎,而忽略或未主动利用全粒级的破碎和大、小块协同破碎。其关键在于:在有限的空间内,压力不断增加令颗粒间间隙越来越小,直至颗粒之间可以互相传递应力,当应力强度达到颗粒压碎强度时,颗粒即开始粉碎。实验表明,由于层压粉碎在纯压应力作用下进行,其传递效率要高于单纯的压力、冲击力和剪切力,层压粉碎也就比压碎、磨碎、劈碎、折碎和击碎等外力作用造成的粉碎效果好。因此,高压辊磨机工作时,即使两棍间间距明显大于给矿较大粒度,但棍压过程中各粒级都得到了粉碎,产生大量的细粒、微细粒及颗粒内微裂纹。如图4.7矿石高压辊粉碎产品中的微裂纹。

以上过程中高压辊磨机的应用特点表现在:

1、破碎比大,产品粒度细。由于入磨粒度越细,磨机产量越高,而能耗降低越显著。普通圆锥破碎机其破碎后产品平均力度一般控制在10mm左右,并且其中-5mm含量只能占到4.74%,而高压辊磨机破碎后产品粒度可控制在-3mm,-0.074mm含量能占到20%,由此高压辊磨机比普通破碎机产品可使磨机节能提高20-30%,能耗在0.8-3kW·h/t范围。

2、微裂纹优质明显。由于高压辊磨机应用高压力下的层压破碎原理,使产品内部产生了很多的微裂纹,可以提高物料的易磨性、降低邦德功指数和有用成分的回收老二圆锥破碎机只能使大块物料变细,无法产生微裂纹。

3、设备作业率高。轴承等传动部件规格大,抗压、抗磨损能力强,使用寿命长;与物料接触减少、易磨损部位耐磨处理技术先进,检修量少;自动控制、自动检测、自动保护与预警预报系统先进,人机对话界面简单、易操作;工作时两棍间距大于给矿较大粒度,与给矿较大粒度相当的金属块的混入不至伤害棍面。因而设备运行安全、平稳、可靠,作业率高。

4、设备适应能力强。高压辊磨机对细碎产品进行预粉磨;也可对中碎产品进行破碎,同时完成常规细碎和超细碎两段破碎作业工作量。对传统细碎作业难以通过的含水、含泥偏高的黏性矿石也能轻松处理。因此,高压辊磨机适应能力强。

5、工艺流程配置简单。高压辊磨机生产能力大,破碎比正常为8-10倍,所承担的碎、磨工作越多,系统流程的长度、后续工艺配置的宽度越小。

6、单机处理能力大、土建投资少。

7、实现了“对碎少磨”“能抛早抛”方针。以预粉磨为代表的破碎作业,不但有较好的选择性破碎效果,而且形成大量的细粒和微细粒产品,大量的矿物完成了初步解离,因此具备了较好的分选条件。

8、显著降本扩能。层压破碎为高效的压应力破碎,效果明显高于以压应力和剪应力为主的球磨破碎,因此破碎能耗低;高压辊磨料饼中大量的细粒和微细粒,以及粗粒内部丰富的应力裂纹,意味着磨矿功能指数显著降低,后续球磨系统电耗下降,并且产能提高30%以上。提前抛尾和吨矿材料消耗成本低,使系统降本增效成果更显著。

9、作业使矿石颗粒内、两种矿物界面处应力较为集中,解理面处容易发生分离或形成微裂纹,有利于在较粗的磨矿细度下形成由于矿物单体,从而减少磨矿作业量、降低磨矿细度、减少过磨带来的金属流失、改善选别指标和过滤作业效率。

10、设备运转平稳,物料通过静压挤碎,没有激烈碰撞和冲击,噪声低于75dB,设备给料、破碎和排料都在相对密闭的系统内完成,而且设备数量少,除尘点少,生产环境整洁。

以上则是豫晖针对选矿设备中高压辊磨机作用机理及特点进行的详细分析,更多相关知识可随时关注豫晖动态。