南芬铁矿全磁流程分选工艺与实践

发布日期:15-03-27 09:08:36 浏览次数: 文章来源:Admin

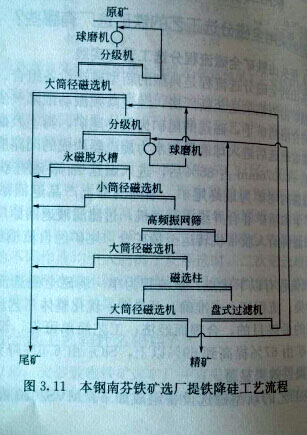

本钢南芬选矿厂在技术改造之前,铁精矿品位为67.50、SiO2为6.5%。针对流程中筛分效率低、二次循环负荷大以及磁性夹杂严重的问题,进行了全面的工艺流程改造。其改造的提铁降硅工艺流程如图3.11。

本钢南芬选矿厂在技术改造之前,铁精矿品位为67.50、SiO2为6.5%。针对流程中筛分效率低、二次循环负荷大以及磁性夹杂严重的问题,进行了全面的工艺流程改造。其改造的提铁降硅工艺流程如图3.11。

南芬铁选矿厂主要进行了以下改造:

①细筛改造。将原有的尼龙细筛改成高频振动筛,提高筛分效率,使筛分效率由30%提高到55%;将筛孔变小,由原来的0.15mm降到0.125mm,提高筛下-0.074mm的含量。

②分级改造。原流程的二次分级溢流粒度偏粗,实际为+0.125mm占18%左右,而设计指标为+0.125mm占12%左右。耳机分级溢流单体解离度低。考虑到分级机为高堰式,沉降区太小,造成分级返砂量不足,二次磨矿浓度太低,为58%左右,造成二次分级溢流粒度不达标。因此,将分级溢流堰加高80mm,增大沉降区,降低分级转数,增加沉降时间。

③成立单独的再磨系统。由于原流程一次磨矿与二次磨矿为1对1的系统,一次磨矿经过一段选别后,再进入二次磨矿。经过二段选别后,细筛筛上量返回到二次分级。系统改造后的工艺流程为:一次磨矿与二次磨矿为3对2的系统,每3台二次磨矿剩下1台单独处理筛上量。通过以上系统改造,二次分级溢流粒度由+0.125mm占18%降到12%,取得了明显的成效。

④选别改造。原流程细筛筛下量由三段脱水槽和三段磁选机处理而成为较终精矿。由于脱水槽和磁选机分离机械夹杂的效果不明显,选别改造用磁选柱代替了三段脱水槽和磁选机,因而磁选柱去除机械杂质和连生体的能力很强。

⑤过滤改造。由于提铁降硅技术改造后,精矿粒度变细,再用原来的内滤式筒式过滤机难以处理,改用盘式过滤机,单击处理量大,过滤利用系数由0.8t/㎡·h增大到1.0t/㎡·h。

⑥完善自动控制系统。原流程采用一次磨矿自动控制系统,为确保二次分级溢流粒度的细化和稳定,安装了二次磨矿系统的自动控制;选别段磁选柱为了稳定精矿浓度,安装了自动控制系统;盘式过滤机和高频振动筛自带自动控制系统。为了及时反馈精矿品位,从而调整了各工序操作,安装了精矿品位仪;为了解决回水的水质和水压问题,进行了浓密及自动控制。总体上提升了南芬选矿厂的自动控制水平。

⑦回水系统改造。由于磁选柱的用水量相对较大,加上会水水质较差,南芬选厂对回水系统进行了改造。一方面提高了底流浓度,增加了回水量;另一方面,浓缩机中加入絮凝剂,提高回水水质。

全磁流程主要新型磁选设备有:MVS2020高频振网筛82台,BX磁选机49台,CXZ60磁选柱67台。其生产指标铁精矿品位在69.5%以上,SiO2低于4%。

另外,大孤山铁矿、板石沟铁矿、峨口铁矿、硖口驿铁矿水厂选矿厂均采用了全磁流程分选工艺。